創新材料賦(fù)能工業升級:耐高溫風(fēng)管的性能優勢與(yǔ)多元應用

在工業生產、機械製造及環保領域,高溫氣體與粉塵的處理一直是技(jì)術難點。耐高溫風管與耐高溫伸縮風管的出現,憑借其獨特的材料結構與性能優勢,為工業煙氣排放、高溫介質傳輸提供了高效解決方案。這類(lèi)產品通過創新材料組合與精密工藝設計,突破(pò)了傳統管材的(de)耐溫極限與機械性能瓶頸。

一、複合結構打造核心性能壁壘

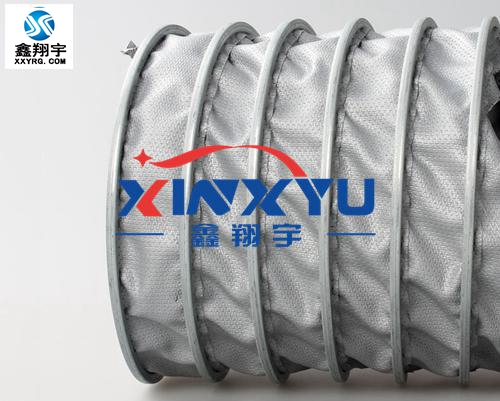

耐高溫伸縮風管的核心結構采用進口玻璃纖維塗層布作為基礎材料,通過單層高密度編織工藝形成基礎框架。外層以304不鏽鋼金屬夾進行夾持固定,配合高強(qiáng)力纖維線縫合技術,形成獨特的(de)CP複合結構。這(zhè)種設計使風(fēng)管兼具剛性與柔韌性:金屬夾構成的環形支撐骨(gǔ)架可(kě)承受200℃以(yǐ)上的高(gāo)溫衝擊,而玻璃纖維塗層的(de)耐熱(rè)性(xìng)能則保障了管體在極端(duān)溫度下的穩定性。

在材料創新方麵,玻璃纖維塗層布通過特(tè)殊浸漬(zì)工(gōng)藝形成微孔阻燃層,遇高溫(wēn)時可主動隔絕熱傳導,同時抑製火焰蔓延。測試數據顯示,該材料(liào)在持續接觸300℃高溫環境(jìng)下仍能保持結構完整性,斷裂伸長率低於5%,遠超普通橡膠或矽(guī)膠材質。

二、動態適應性滿足(zú)複雜工(gōng)況需求

耐高溫伸縮風管的革命性突破在於其獨特的形變能力(lì)。管體采用波紋式伸縮結構設計,壓縮比可達1:3.5,軸向拉伸長度可擴展(zhǎn)至原始尺寸的200%。這種(zhǒng)特(tè)性使其(qí)能有效補償設備振動引起的(de)位移偏差,在鼓風爐廢氣(qì)排放等場景中,可吸收高達15mm的軸向位移量(liàng),避免傳統剛性管道因熱脹冷縮導致的連接處開裂問題。

輕量化設計是另一大技術亮點。同等規格下,該風管重(chóng)量僅為金屬管道的1/8,彎曲半徑卻減小40%,能靈活適應飛機引擎艙、汽車(chē)底盤等狹(xiá)窄空間。在汽車尾氣抽排係統中(zhōng),其質量超輕的特性可降(jiàng)低整車配重,同時滿足頻繁轉向的柔性連接需求。

三、全場景覆(fù)蓋的工業解決方(fāng)案

在工業除塵領(lǐng)域,這類風管展(zhǎn)現出卓(zhuó)越的粉塵攔(lán)截能力。其(qí)內壁靜電消除處理技術可將粉塵吸附率降低至0.3mg/m³,配合金屬夾形成的密封(fēng)結構,在負(fù)壓2.5kPa工況下仍能保持零泄漏。某鋼鐵企業(yè)應用案例顯示,替換傳統管道後,除塵係統(tǒng)效率提升(shēng)27%,維護周期延長至6000小時。

在高溫(wēn)煙氣處理場景中,產品發揮出不可替代的作用。作為燃煤電廠煙氣排(pái)放的補償器,其耐腐蝕設計可抵禦硫化物氣(qì)體的侵蝕,在pH值(zhí)2-11的酸堿環境中使(shǐ)用壽命超過5年。更值得一提的是,其模塊化(huà)連接方式使安裝效率提升60%,在鼓風爐緊(jǐn)急(jí)維修時可實現(xiàn)2小時內快速換(huàn)裝。

四、前瞻性技術(shù)推動行(háng)業變革

隨著(zhe)智能製造(zào)升(shēng)級,耐高溫風管正朝著智能化方向發展。部分廠商已集成溫度傳感(gǎn)光纖,可實時(shí)監控管體表麵溫度分布,當局部溫度超過設定閾值時自動觸發報警係統。在航空航天(tiān)領域,通過碳纖維增強的複合型風管已實現耐溫500℃的突破,為飛機引擎尾氣處理提供了更優(yōu)方案。

這類產品的環保價值同樣(yàng)值得關注。采(cǎi)用可回收金屬夾與生物基塗層材料的(de)新(xīn)一代產品,使整體(tǐ)回收率提升至92%,較傳統產(chǎn)品減(jiǎn)少碳排放43%。某汽車製造商采用環保型風管後,單條(tiáo)生產線每年減少危廢處理量達2.3噸(dūn)。

從材料革新到結構創新,耐高溫伸縮風管的(de)技(jì)術演進深刻詮釋了工業裝備升級的底層邏輯(jí)。其不僅解(jiě)決了高溫介質傳輸的工程難題,更通過輕(qīng)量化、智能化設計推動著整個產業鏈的能效提升(shēng)。隨著"雙碳(tàn)"戰略推(tuī)進,這類兼具環保屬性與高性能的產品,必將在(zài)工業4.0時代扮演更重(chóng)要的角色(sè)。